目前,國內外改性瀝青設備主要采用先融脹、后剪切研磨或先剪切、研磨后融脹發育兩種工藝,主機主要采用膠體磨和剪切機二大類,我們作以下介紹及分析。

一、傳統的膠體磨生產工藝

SBS干法粉碎→SBS與瀝青混合→一次研磨→二次研磨(或三次以上研磨)→成品→融脹罐發育五個小時以上后使用。

二、剪切機及膠體磨混合生產工藝

SBS干法(或濕法)粉碎→SBS與瀝青混合→預剪切(亦稱均化磨)→二次或二次以上研磨→成品→融脹罐發育五小時以上后使用。

三、剪切機生產工藝

SBS與瀝青混合、預剪切→融脹罐融脹發育半小時以上→高速剪切機剪切→成品(檢測不合格時再循環剪切一遍)。

四、常規韓式成套設備工藝

SBS與瀝青混合→預剪切→融脹罐發育半小時以上→高剪切膠體磨→成品一次合格;或:SBS與瀝青混合→預剪切→過渡罐→高剪切膠體磨→成品罐發育三個小時以上

韓式成套設備成熟的生產工藝和配方技術精心設計多種操作方案,可以滿足各類生產工藝需要,它既能將SBS改性劑先混合粉碎剪切,再融脹發育,后經過高剪切膠體磨一次性剪切研磨出成品;又能先將SBS改性劑混合剪切,再一次性剪切研磨后到成品罐融脹發育三小時以上出成品;雖然整個工藝流程技術含量較高、工藝流程較先進,但是基本上除主機外與其他廠商的工藝流程沒有本質上的區別,基本類同或相似,顯得比較陳舊和落后,與高速公路事業飛速發展的勢頭相比較,其技術的創新和發展速度相對滯后,針對這種情況,我們通過不懈的努力和攻關,在以下幾項關鍵技術上取得了重大突破。

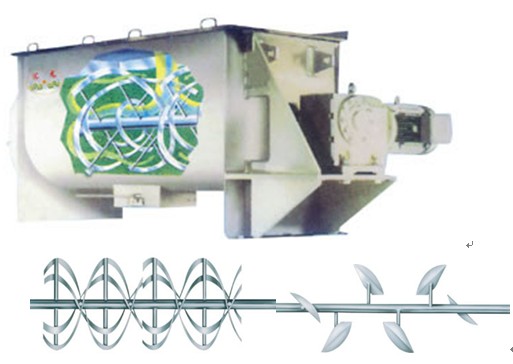

一、引進德國先進技術開發和研制成功HSC-LSDM系列高效粉液動態混合器,并成功運用到改性瀝青生產中,替代了傳統的配料罐和皮帶提升機加料裝置,不但節約了設備成本,而且混合效果好、產能高,特別適用于廢膠粉改性瀝青的生產;由于同時采用了粉體動態計量(電子秤)和瀝青的動態計量(瀝青轉子流量計)與溶脹罐靜態計量及粉體的人工計量相匹配,確保了瀝青與改性劑配比計量精度;整個加料系統離地面高度較低,自動控制點較少,更經濟、方便、科技、實用。

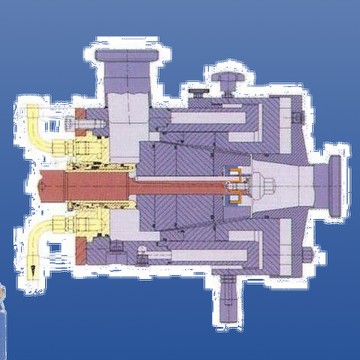

二、引進全球首創的高剪切錐體磨取代傳統的膠體磨或剪切機,HSC-Z系列高剪切錐體磨是對流動物料進行精細化處理的機械,其結構形式在國內首創。本機具有優越的超微粉碎、分散、乳化、均質、混合等效能;它綜合了均質機、球磨機、三輥機、攪拌機等機械的多種性能,效率是上述機械的數倍;它通過不同幾何形狀的定子和轉子在高速旋轉下的相對運動,被加工物料在自重、氣壓力及離心力的作用下,通過其環狀可變間隙時受到強大剪切力、摩擦力、撞擊力、高頻振動等復合力的作用,再進入錐體磨進行三級研磨,錐體磨又分為三個磨區粗磨、中磨、細磨,物料被有效地分散、破碎、乳化、研磨、混合,從而得到理想之產品,主要具備以下幾個優點:

(1).本機主要工作部分為定子、轉子及轉磨、定磨,加工精良,通過定位盤可對定、轉磨間隙進行微量調整,配有刻度盤,易于控制,確保產品加工質量。

(2).錐體磨分為粗磨、中磨、細磨三個區域,各磨區齒形可以根據介質不同分別設計加工,一體組裝。

(3).粗磨磨片為渦輪旋轉式,并緊套在剪切機頭定子外側,使剪切機、錐體磨有機組合,剪切、乳化、吸程三者并舉。

(4).由于物料從進入剪切機再到錐體磨全部是軸向流動,而且在物料進出口分別設計四葉葉輪吸料及壓料裝置,因此能耗低、、流量大、產能高。

三、緊跟國際環保潮流,固定式成套設備全部配料罐或融漲罐為全封閉設計,排氣系統可選配連接具有韓國國家專利技術的HSC-TLCC型脫硫、除硝、去味一體機,真正做到綠色環保、安全運行。

“脫硫脫硝除塵除味一體機” 是在借鑒國內外先進技術的基礎上針對改性瀝青行業(包括SBS、橡膠改性、巖瀝青、湖瀝青改性)廢氣治理量體制作的一項高新技術,該技術采用高壓噴淋、化學降解、活性炭吸附,能有效去除二氧化硫、硫化氫,苯并芘、氮氧化物等惡臭的有害氣體,處理后各項指標均達到國家環保廢氣排放的標準。凈化率達到98%以上,除塵率達到99%以上,本設備最大的特點是循環利用,無廢水、無廢渣、無臭氣、投資少、費用低、效果好,經國家環保專業廢氣監測各項指標均達到國際、國內先進技術。

免責聲明: 本文僅代表作者個人觀點,與 綠色節能環保網 無關。其原創性以及文中陳述文字和內容未經本站證實, 對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅 作參考,并請自行核實相關內容。